フランスの文化・生活・食事・デザート・旅行を愛しリモージュボックスを愛するファンのサイトです。

リモージュボックスのできるまで

モデルの製作

図案などをもとに石膏でモデル(原型)を作ります。 この際、水分を含んだ生地が焼成によって縮み、出来上がりの寸法が14%小さくなることを忘れてはいけません。

型(モールド)の製作

出来上がったモデルから実際の製作に供する鋳型(モールド)の母体(マザーモールド)を製作します。 ひとつの型は大体60-80回の使用に耐えるといわれています。

|

|

| 鋳型 |

型(モールド)への生地流し込み

磁器の主原料であるカオリンに長石、石英などを混ぜた液状の生地を鋳型に流し込みます。 生地は石膏の型と接する部分で毛細管現象により水分が吸収され固まっていきます。

|

| カオリン |

|

|

|

| 液状に溶かした生地を容器にとる | 鋳型への流し込み |

しばらくしてタイミングを見計り、手余分の生地を流し出すと、鋳型の内面のカーブにそって必要な分量の生地が残ります。

型(モールド)からの取り出し

やわらかく壊れやすい部品を鋳型からそっと取り出します。 凹んでしまったところは、たとえ直しても、焼成時にまた元に戻ってしまいますので要注意。 このことを"磁器の記憶(Porcelaine Memory)"と言うそうです。

|

|

|

部品の取り揃えと乾燥

ひとつのリモージュボックスで使用される様々なパーツを集めて乾燥します。

乾燥仕上げ

|

|

乾燥が終わると、スポンジやナイフを使って一つ一つ手で、余分な生地をそぎ落とし、完璧な形に仕上げていきます。

|

|

第一次焼成

980度で16時間炉に入れて焼成されます。白い素焼き(ビスキュイBiscuit)が出来上がります。

釉薬(釉)に漬ける

炉内で付いたごみなどを丁寧に落として石英、石灰、カオリンなどから成る釉薬(うわぐすり)をかけます。 炉内で耐火煉瓦に固着しないよう底部に付いた釉薬を取り去ります。

|

|

|

第二次焼成

1400度で8時間焼成します。この高温焼成によって磁器製品として透光性のある、明るさと輝きを得ることができます。

|

|

|

上絵付け

酸化金属を中心にした顔料にオイルを混ぜた上絵具により、一色づつ手本を見ながら手描きしていきます。 そして、手描きの証明として"Peint Main"と記されます。 上絵具で絵付けされた装飾は、溶けてガラス状の釉薬と一体になり、器にしっかりと焼き付けられます。

色別に温度が異なる場合は、繰り返し焼き付けが行われます。

|

第三次、第四次焼成

820度で8時間焼成されます。 上絵具で絵付けされた装飾は、溶けてガラス状の釉薬と一体になり、器にしっかりと焼付けされます。 色別に温度が異なる場合は繰り返し焼付けが行われます。 金やプラチナのような高価な金属は最後に焼付けされますが、これは、金やプラチナが600度以上の温度に耐えられないからです。

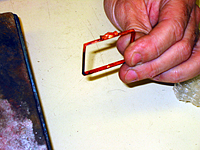

マウント(ヒンジと留め金の取り付け)

作品ごとに、ヒンジと留め金(クラスプ)のデザインを選び、一つ一つバナーで慎重に取り付け調整が行われます。

|

|

|

|

|

|

|

|

|

|

|